机床主轴负载监控系统TC6400/TC6401操作说明

机床主轴负载监控系统TC6400/TC6401专门用于单轴自动机床上的切削刀具的监控,它能够检测到丢失、磨损和破损的刀具。TC6400 / 6401可从外部测量传感器测量主电机的电力消耗或振动。

1、TC6400 / 6401的操作

TC6400面板有54个操作按键:

1、1-8通道选择键用于选择8个不同的通道/轴

2、后面的1234键可以选择同时显示多个通道/轴

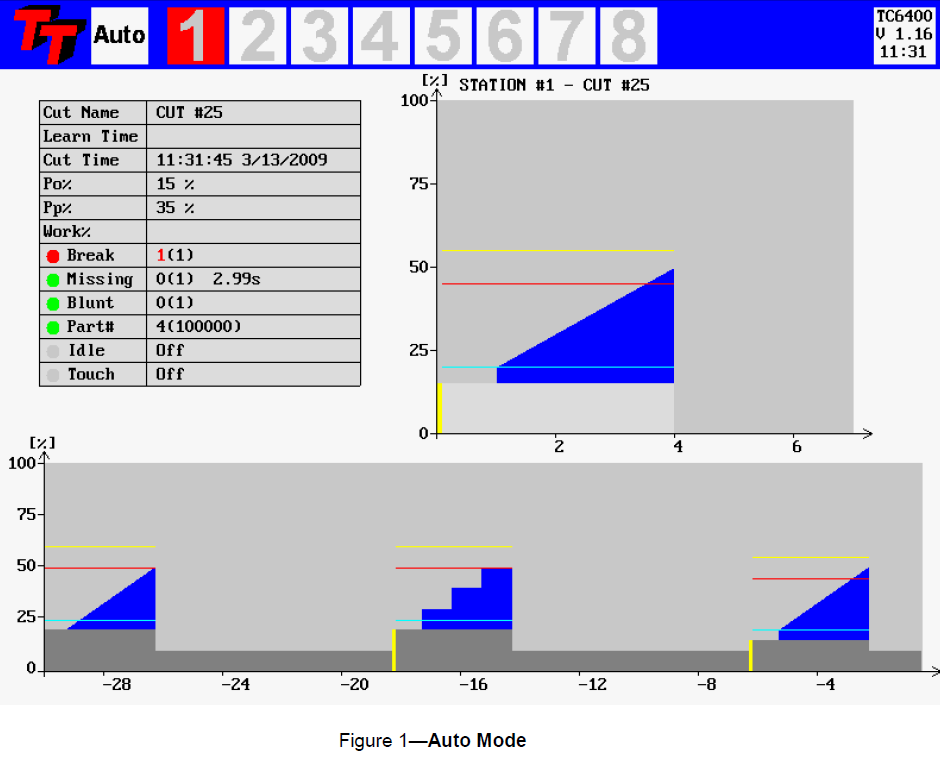

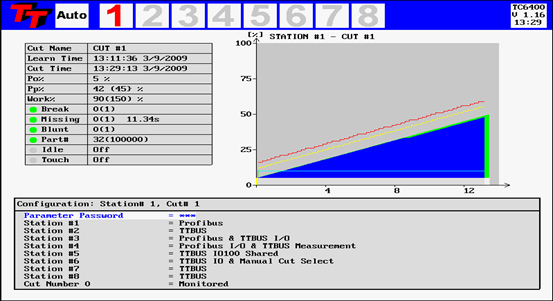

2、自动模式

按下“自动”键进入自动模式:

1、屏幕上半部分显示的是当前加工段的功率曲线(选择的通道)

2、屏幕下半部分滚动显示当前通道整个加工过程的功率曲线

红色线为断裂限制值,黄色线为磨损限制值,浅蓝色为缺失限制值,灰色区域代表空载功率,黄色区域代表实际的加工负载。

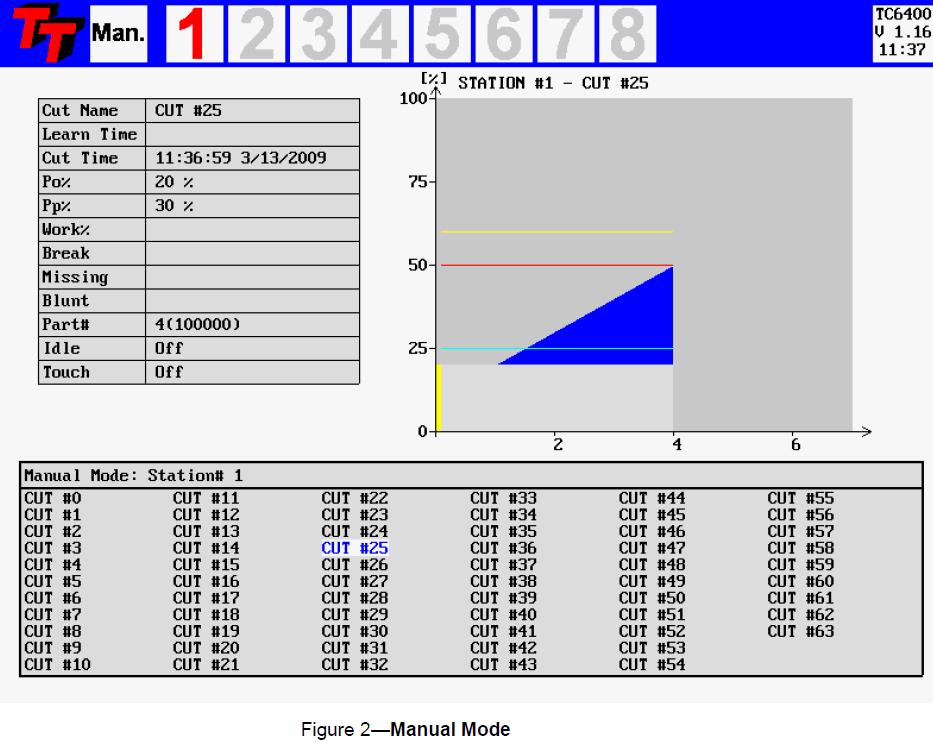

3、手动模式

按下“手动”键进入手动模式:

1、手动模式屏幕下半部分显示所有的加工段列表(0--63)

2、此模式下可用方向键选择不同的加工段察看曲线状态 , 并修改参数

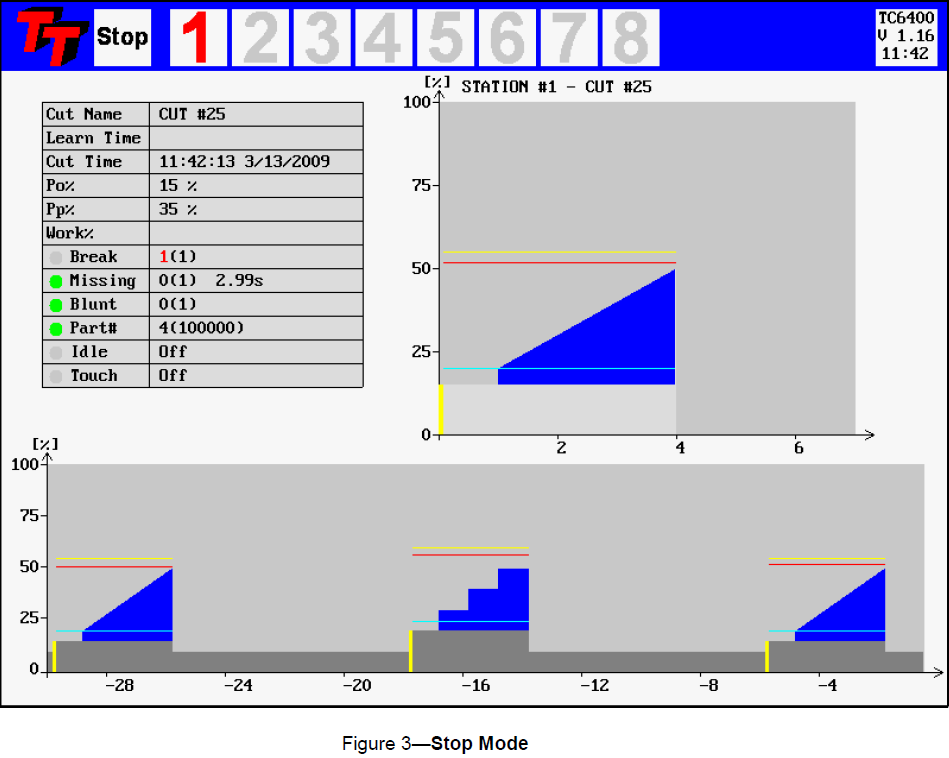

4、停止模式

按下“停止”键进入停止模式:

1、屏幕停止滚动

2、此模式下可用红黄蓝三组箭头来调整设置

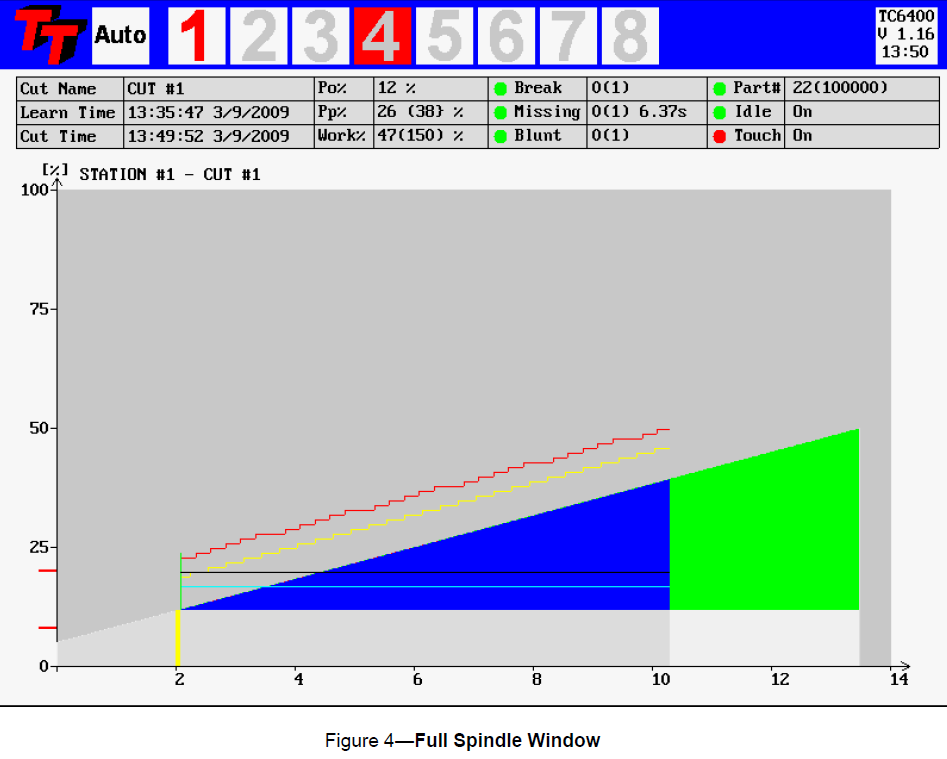

5、全屏模式

按下“S”键进入全屏模式:全屏模式只显示当前加工段;按下“R”键退回到多屏模式。

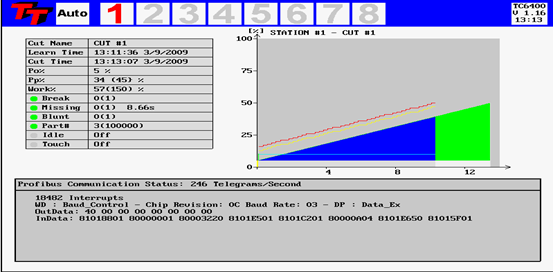

6、TC6400 的Profibus 网络状态分析功能

这个窗口通过按F9,然后再按Fn1键调出,上下箭头用来在不同的诊断窗口间进行切换。

7、F1键 -- 断裂监控功能键

断裂监控模式选择

工件加工中出现刀具断裂,典型的现象就是负载上升,马达转矩出现短期波峰。TC6400单元能够监测到这个波峰,输出刀具断裂报警信号。(值得注意的是并不是所有刀具断裂都表现出这种形式,出现转矩波峰也不一定全由刀具断裂引起。因此刀具断裂和缺失用一个报警来处理。)共有4种断裂检测模式,描述如下:

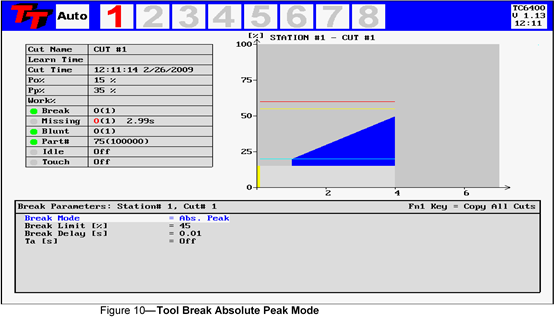

(1)刀具断裂监控--绝对顶点模式

断裂设置由红色线表示,断裂限值以空载转矩P0的绝对百分比来计算,而与上次学习无关。测量波形超过断裂限值时间累积多于参数Break Delay,就会产生报警。应用中,断裂限设置相当高(20 - 30%),但延时很短(常常小于0.01S)。当发生刀具断裂时,转矩的增加往往是很强烈的,这样设置能够准确检出报警。

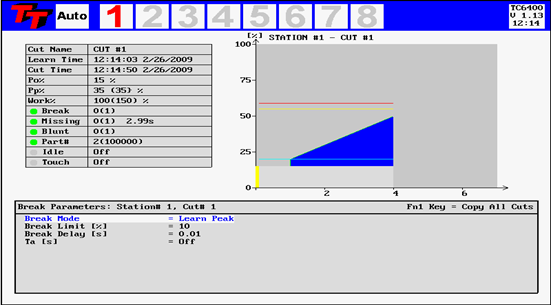

(2)刀具断裂监控 -- 学习顶点模式

断裂设置由红色线表示,断裂限值以上次学习的峰值的百分比来计算。测量波形超过断裂限值时间累积多于参数Break Delay,就会产生报警。应用中,断裂限设置相当高(20 - 30%),但延时很短(常常小于0.01S)。当发生刀具断裂时,转矩的增加往往是很强烈的,这样设置能够准确检出报警。

断裂限值以及延时等参数与绝对峰值模式相同,只是断裂限值会随着每一次学习而有所变化。这种方式能够在换刀重新学习后,适应刀具的变化。

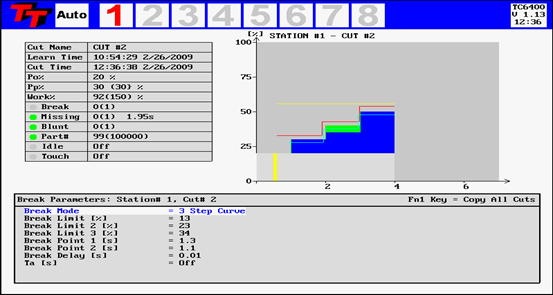

(3)刀具断裂监控 -- 绝对三阶曲线模式

像绝对顶点模式一样,但断裂限值以阶梯形式随时间变化。如果超过限值的时间累计超过了参数Break Delay,就会产生报警。在Start Delay 和空载取样之后,整个时间段内断裂监控有效。这个时间段定义如下:如果监控计时参数Ta 是“Off”,时间段就是启动信号( Start Signal )的持续时间;如果如果监控计时参数Ta 设置了数值,那么时间段就是参数Ta所设定的时间长度。三阶模式有效时,若某一阶限值设定为零,则这一阶监控功能关闭。

断裂设置由红色线表示,这种监控模式不需要学习。

利用设限值为零来关闭某一阶监控的方法,可以监控攻丝过程。第二阶限值设为零避开主轴换向过程,第一阶监控正向(攻丝)过程,第三阶监控反向(退刀)过程。

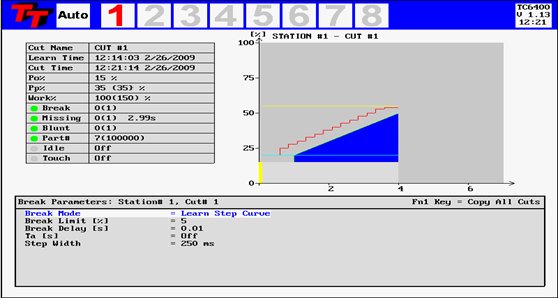

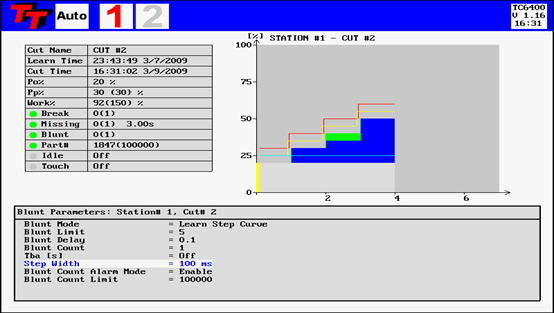

(4)刀具断裂监控 -- 学习阶梯曲线模式

上图显示了学习阶梯曲线模式。在这种模式下的断裂阶梯监控曲线是以以前的学习曲线为基础计算得来的,在学习曲线上按比例增加。断裂曲线跟踪学习曲线能够更好的监控台阶钻头,甚至可监控带有单一刀具的多个主轴头。步长(Step Width)是可编程的,步长修改后不需要重新学习。如果在学习和监测曲线之间存在同步问题,那么就应该增加步长以避免误警报。

学习阶梯曲线模式以红线显示,这种刀具监控模式设定后需要学习一次。

8、刀具磨损监控

磨损监控模式选择

刀具磨损以后,通常反映在加工表面变差,要求更大的力矩去完成加工。TECHNA-CHECK® TC6400能够发现这种变化,并能够在力矩变化达到某一个合理的程度停机或提示更换刀具。

有4个磨损监控模式可用。选择绝对顶点模式,刀具磨损检测是基于空载以上的即时转矩测量值。在能耗模式,刀具磨损检测是基于整个加工段力矩曲线下方区域的比值,这个值正比于加工这个部件的负载或能量。顶点模式推荐用于一些简单的加工过程。能耗模式则用于一些负载多样变化的加工段,例如台阶钻孔或者复杂的镗孔工段。另外,我们所描述的这两种监控模式还有对应的可以学习的版本,这两种版本的监控模式可以在换刀后随着新的学习曲线自动调整。

在任何刀具磨损监控模式,磨损报警统计功能都是有效的。为了排除一些意外因素的影响,可以把磨损报警统计设为连续统计到几次磨损信号后才发出信号给机床。例如一个部件材质较硬或者切屑的影响都可能引起本加工段的磨损报警,但下一次就不会发生了。 例如磨损报警统计“Blunt Count”设为“3”,那么就只有统计到连续3次磨损报警后系统才会发信号给机床。根据工件材质以及切屑堆积等情况,磨损报警统计通常的设置是2-5 ,或者更高一点也可以。

(1)刀具磨损监控 -- 绝对顶点模式

磨损设置由黄色线表示,磨损限值是在空载之上的一个绝对百分比。这种模式下,磨损限值与上一次学习无关。如果监测波形超过磨损限值时间累积多于参数Blunt Delay,就会产生报警。

设置限值以及延时等参数时, 冒险的方式是设置低限值和短的延时,这种设置有可能会导致误报警的发生。对于刀具磨损而言,加工负载会逐渐上升,最后整个加工段都停留在一个高的负载上。典型应用中,会把磨损限制设得比较低(10~25%),但是延时时间设置长一些(通常设置本加工段全程的75%左右)。

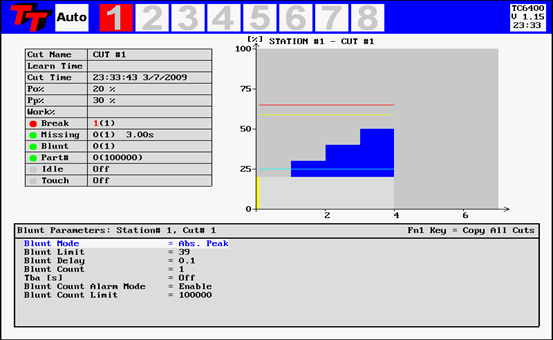

(2)刀具磨损监控 -- 学习顶点模式

磨损设置由黄色线表示,磨损限值是基于上一次学习曲线顶点的百分比增量。如果监测波形超过磨损限值时间累积多于参数Blunt Delay,就会产生报警。

设置限值以及延时等参数时, 冒险的方式是设置低限值和短的延时,这种设置有可能会导致误报警的发生。对于刀具磨损而言,加工负载会逐渐上升,最后整个加工段都停留在一个高的负载上。典型应用中,会把磨损限制设得比较低(10~25%),但是延时时间设置长一些(通常设置本加工段全程的75%左右)。

(3)刀具磨损监控 -- 学习负载量模式

上图示意的是一个典型的使用学习负载量模式监控刀具磨损的情况,在当前加工段,按比例于蓝色区域来设置磨损负载量限值,或者说是能量消耗的限值。磨损限值是由用户设定的基于学习负载量的百分比。如果当前加工负载总量与学习负载总量的百分比超过了磨损监控的设定值,就会产生报警。(注意:这种模式下磨损延时参数Blunt Delay无效)。刀具磨损报警发生时,磨损窗口有红色数字显示,同时当前通道的站号红色闪烁。在启动延时(START Delay)及空载负载取样之后,如果Tba激活(参数设置不为零),那么在Tba参数设定的整个时间段内,刀具磨损监控功能有效。如果Tba关闭(参数设置为零),那么刀具磨损监控功能在启动信号(START)持续的整个阶段都有效。由于负载量监控模式计算的是整个加工过程的能量总和,所以需要在整个加工段结束之后才能发出报警。

这种模式虽然不显示刀具磨损线,但是我们可以参照绿色区域(对应着100%负载量)来判断刀具磨损的程度。这种刀具监控模式设定后需要学习一次。

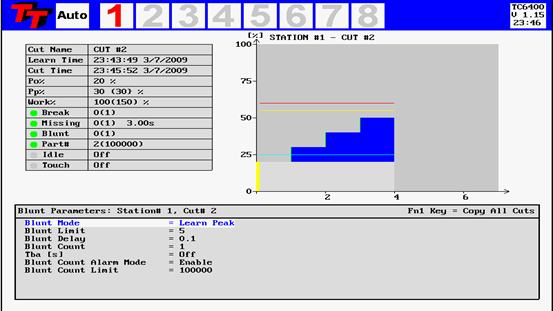

(4)刀具磨损监控 -- 学习阶梯曲线模式

上图显示了学习阶梯曲线模式。在这种模式下的磨损阶梯监控曲线是以以前的学习曲线为基础计算得来的,在学习曲线上按百分比增加。磨损曲线跟踪学习曲线能够更好的监控台阶钻头,甚至可监控多个主轴头。步长(Step Width)是可编程的,步长修改后不需要重新学习。如果在学习和监测曲线之间存在同步问题,那么就应该增加步长以避免误警报。

磨损学习阶梯曲线模式以黄线显示,这种刀具监控模式设定后需要学习一次。

9、刀具丢失监控

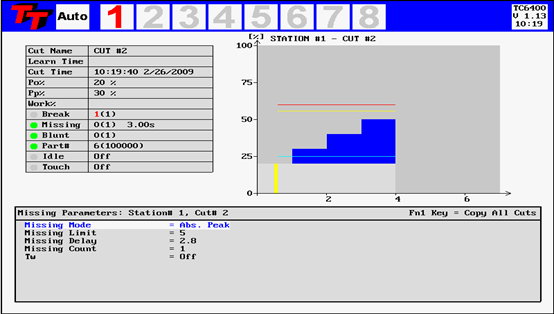

(1)刀具丢失监控--绝对模式

当前加工的监测曲线必须在刀具丢失的限值之上累计时间超过参数“Missing Delay” 。(注意:累计意味着只要总的时间已经超过了参数“Missing Delay”设定值,那么局部监测曲线低于刀具丢失限值也没有关系)。刀具丢失报警发生时,刀具显示文本框内数字为红色。在启动延时(START Delay)及空载负载取样之后,如果Tw激活(参数设置不为零),那么在Tw参数设定的整个时间段内,丢失监控功能有效。如果Tw关闭(参数设置为零),那么刀具磨损监控功能在启动信号(START)持续的整个阶段都有效。这种模式不基于预先的刀具学习,如果左侧文本框内“Learn time”栏内是空白的话,就表示没有预先学习过。

丢刀限值以亮蓝色线显示,每个加工段内加工监控曲线超过限值的累计时间记录在左侧文本框Missing 栏内(如上图3.00s),在没有误报警的情况下,参数“Missing Delay”可以尽可能的接近这个值。如果因为某种原因当前工件没有监测出来刀具破损,那么至少下一个工件的同一加工段内检测到丢刀报警对我们来说就很重要了。

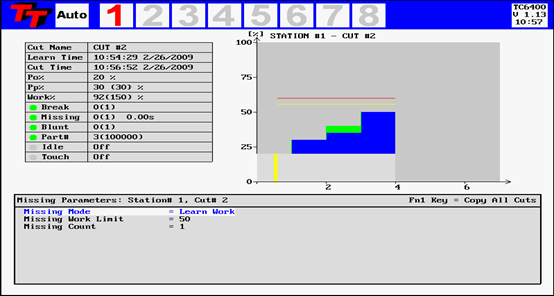

(2)刀具丢失监控--学习负载量模式

上图示意的是一个典型的使用学习负载量模式监控刀具丢失的情况。刀具丢失限值是由用户设定的基于学习负载量的百分比。如果当前加工负载总量与学习负载总量的百分比低于监控的设定值,就会产生报警。丢刀报警发生时,丢刀窗口有红色数字"1"显示,同时当前通道的站号红色闪烁。在启动延时(START Delay)及空载负载取样之后,如果Tw激活(参数设置不为零),那么在Tw参数设定的整个时间段内,刀具丢失监控功能有效。如果Tw关闭(参数设置为零),那么刀具丢失监控功能在启动信号(START)持续的整个阶段都有效。

参数设置太大胆有可能引起误报警。典型应用中,会把刀具丢失限制设得比较低(30~50%)(因为一旦刀具丢失,负载量甚至不会超过空载)。

绿色代表学习到的负载量,蓝色代表当前的实际负载量,上图说明当前实际负载量占到了学习值的92%。若当前加工负载量高于学习值,超过部分显示为红色。也就是说刀具磨损越大(钝),红色部分会越大。

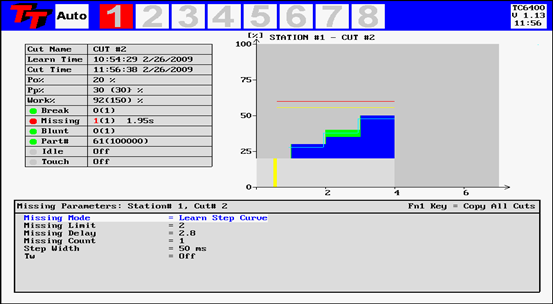

(3)刀具丢失监控--学习阶梯曲线模式

在这种模式下的丢刀阶梯监控曲线是以以前的学习曲线为基础计算得来的,在学习曲线上按比例减少。丢刀曲线跟踪学习曲线能够更好的监控台阶钻头,甚至可监控带有单一刀具的多个主轴头,只要丢刀结束时间尽可能的与加工过程一致。步长(Step Width)是可编程的,步长修改后不需要重新学习。如果在学习和监测曲线之间存在同步问题,那么就应该增加步长以避免误警报。

丢刀限值曲线跟随加工过程,以亮蓝色 线显示。

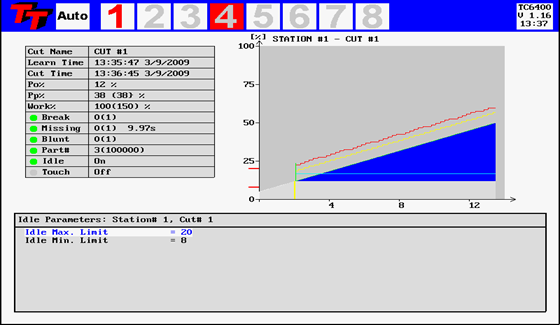

10、空载限值监控

有些时候,我们需要监控空载功率是否在一定范围内。例如空载变得明显太低时意味着机床主轴皮带已经断掉了,而空载变得明显太高时则可能是皮带、润滑或者是轴承出了问题。基于此,我们就可以用IdleMax和IdleMin设置空载的高低限值监控。在监控过程中,空载功率会被检测和计算出来,然后再和我们设定的高低限值进行比较,如果超出范围会马上有一个断刀报警发出。

将参数IdleMax或IdleMin的值设置为“0” 就可以关掉这一项监控。

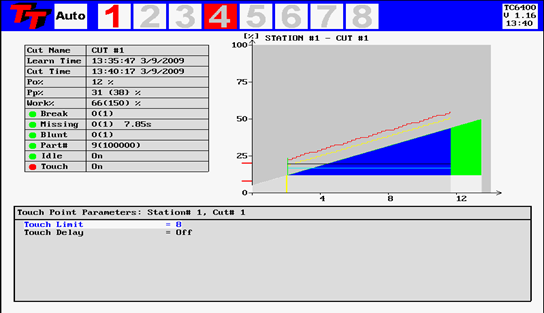

11、接触点限值监控

如果接触点监控参数Touch Limit 设置了数值, 当负载功率超过了空载P0+Touch Limit ,那么模块IO100T上的继电器#3就会吸合。监控过程结束后继电器#3也会被释放。

接触点功能可以告诉机床:刀具已经接触到了工件,进给机构的进给率需要降低了。如果用接触点功能来控制不同的进给速度,那么就可以缩短加工循环时间。

对于profibus接口的监控系统,会给接触点到达一个独立的位信号。如上图所示,接触点限值线是黑色的。

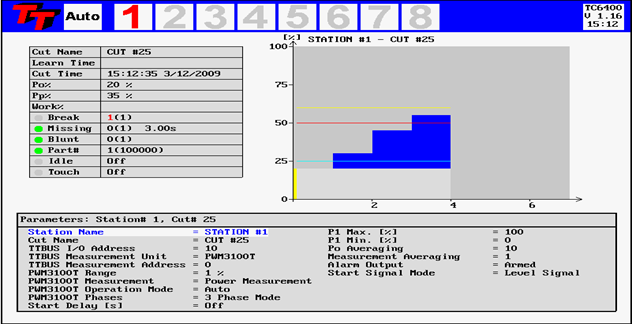

12、F6键--参数

参数界面用于设置一些和测量以及数字IO量变送相关的参数。

13、F7键--数据采集

用于以前加工段监控曲线的回放。(可以按需要设为全部记录或者只记录报警界面)

上下红色箭头键用于向上和向下翻页。

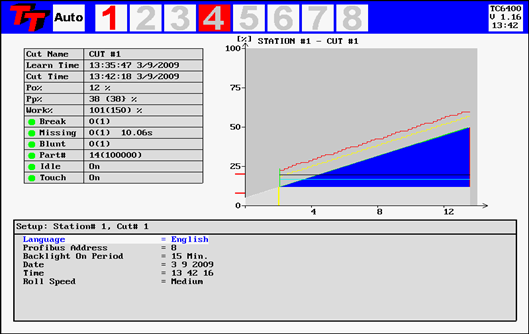

14、F8键--设置

这个界面用于一些通用参数和显示样式的设置。

15、F9键--配置

Profibus :数字IO和测量信号来自于Profibus

TTBUS :数字IO和测量信号来自于TTBUS

Profibus & TTBUS I/O :测量信号来自于Profibus,数字IO来自于TTBUS

Profibus I/O & TTBUS Measurement :数字IO信号来自于Profibus,测量信号来自于TTBUS

TTBUS IO Shared :数字IO信号各通道共享,测量信号来自于TTBUS

TTBUS IO & Manual Cut Select :数字IO来自于TTBUS,加工段号手动选择

Cut Number 0 :被监控的(Cut#0 启用或者禁止)

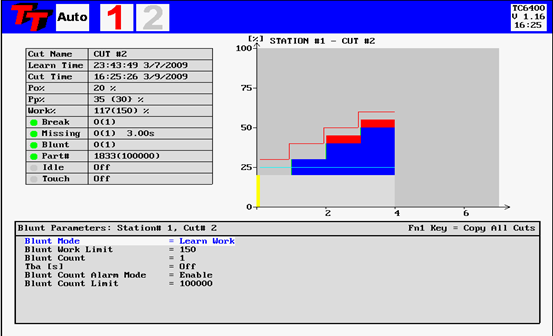

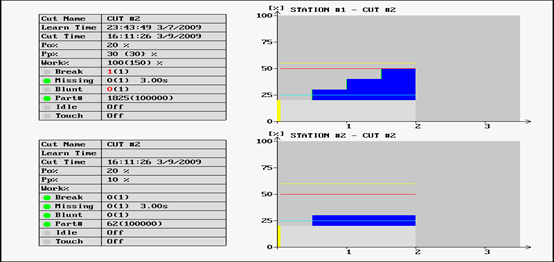

16、1-2-3-4键--多通道窗口显示

按1-2-3-4键可以在同一窗口显示多个通道,可以同时显示2个,4个或8个通道当前的监控过程。点击 1-2-3-4键就可以在不同模式间转换。 上图为窗口内同时显示2个通道。